La palettisation est un processus logistique qui consiste à regrouper des marchandises conditionnées sur des palettes afin de les stocker et de faciliter leur transport. Sans cette manutention, la gestion des stocks serait approximative, les biens emballés seraient livrés endommagés à leurs destinataires dans des délais incertains ou resteraient même dans les entrepôts !

Pour être menée à bien, la palettisation exige une excellente condition physique et un sens de l’organisation des opérateurs.

Bien que la mécanisation de la logistique soit de plus en plus déployée pour réduire la pénibilité dans les entrepôts, elle n’est cependant pas encore systématique ; car son enjeu est de trouver un équilibre entre l’automatisation des tâches, le maintien du travail humain et la productivité.

Comment le déploiement de la robotique aujourd’hui répond durablement aux contraintes économiques et redéfinit la place de l’humain dans la culture de l’entreprise ?

Le nouveau contexte économique contraint l’industrie logistique à basculer dans une nouvelle ère

Les entrepôts ont dû adapter leurs modèles économiques aux évolutions des plateformes de commerce en ligne (Drive, Black Friday, etc.) et à l’évolution des modes de consommation.

Aussi en 2020, la crise sanitaire est venue accentuer les faiblesses de cette industrie, comme les manques de flexibilité, d’agilité dans la gestion des stocks et de main-d’œuvre qualifiée.

Le processus de la palettisation doit répondre à différentes exigences de manière

immuable :

- être réactive en gérant le flux des chargements et des déchargements des marchandises pour répondre à la planification des livraisons

- gérer les stocks en contrôlant les références (traçabilité, quantités) et optimiser les zones de stockage

- maintenir en parfait état les marchandises jusqu’à la livraison

- sécuriser les opérateurs, les produits et les rayonnages (empilement des colis, de bacs, de palettes)

La palettisation de l’entrepôt du futur doit s’adapter pour faire face :

- à l’augmentation des cadences due notamment à l’augmentation exponentielle des achats en ligne

- aux flux tendus pour éviter le sur-stockage et optimiser les zones de production

- aux commandes unitaires

- à la pénibilité des opérateurs induite par les gestes répétitifs et le port de charges lourdes

- au respect de la distanciation sociale pour limiter les risques de contamination au Covid-19

Les opérateurs passent beaucoup de temps et d’énergie à gérer des unités dans des zones de stockage. Ces tâches effectuées en continu génèrent inévitablement des postures et des mouvements répétitifs délétères pour la santé aboutissant à des risques de blessures, des troubles musculo-squelettiques (TMS) et ainsi à des arrêts de travail.

C’est pourquoi l’automatisation de la palettisation s’impose aux plateformes logistiques. Elles doivent être plus agiles et plus flexibles pour répondre à la demande des consommateurs ; plus sécurisées pour améliorer les conditions de travail des opérateurs et réduire la pénibilité de leurs tâches.

La robotique prête à relever le défi : servir l’humain et la productivité de l’industrie logistique

Pour intégrer la mécanisation au processus de palettisation, il faut prendre en compte l’importance des flux, des volumes et des contraintes physiques. Cette intégration permet d’améliorer les conditions de travail des opérateurs si les tâches les plus pénibles sont bien identifiées. La robotisation entraîne une revalorisation des postes et la diminution de ceux moins qualifiés.

Les entrepôts du futur ne peuvent pas être totalement automatisés, mais doivent créer un équilibre entre l’homme et la machine.

L’enjeu est de transformer l’environnement des opérateurs pour leur permettre d’optimiser leur savoir-faire comme la gestion et la sécurisation des zones de stockage, le respect des marchandises, leur traçabilité et leur gestion pour répondre à l’augmentation de la production.

BIBUS France propose ainsi plusieurs solutions robotiques :

- Différents modèles de robots mobiles HD et LD s’intègrent aux opérations de palettisation en transférant d’une zone à l’autre jusqu’à 1500 kg d’unités. Grâce à leur logiciel de cartographie mobile et leur radar, ils se déplacent de manière totalement autonome. Ils remplacent les chariots manuels et fluidifient les flux.

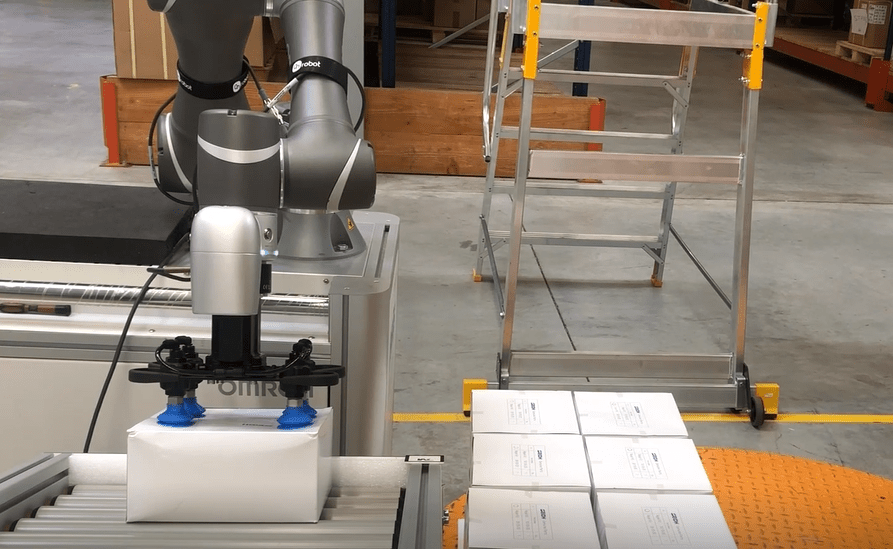

- Les bras robotisés peuvent s’adapter aux robots mobiles selon les besoins de traçabilité grâce au lecteur de codes-barres ou de transfert de charges grâce aux différents types de préhenseurs.

- Les vérins électriques permettent d’élever ou d’abaisser les charges en actionnant un bouton. Cela permet notamment d’agir à distance en réduisant le risque de blessures.

- Les roues électriques ez-Wheel autonomes et programmables permettent de motoriser des chariots industriels et équipement roulant et déplacer des charges lourdes jusqu’à 1000 kg en réduisant les efforts.

La robotique s’adapte totalement à l’activité de l’entrepôt et peut effectuer toutes les tâches mécanisables de manière fluide. Elles sécurisent les opérateurs et permettent de réaliser le transfert de charges à un rythme plus soutenu. Ainsi la robotisation est vectrice de productivité.

La robotisation de l’entrepôt du futur permet d’améliorer la productivité, la capacité de stockage, crée un environnement sécurisé pour les opérateurs et réduit la pénibilité de leurs tâches. En mettant la robotique au service de l’humain, on crée nécessairement les meilleures conditions pour augmenter la productivité. Les habitudes de consommation ont évolué et les entrepôts en sont les témoins. Ces bouleversements d’activité ne peuvent être gérés sans redéfinir la place de l’humain dans cette industrie logistique.